Tessuto in puro carbonio rappresenta un materiale fondamentale nelle applicazioni composite avanzate, offrendo eccezionali rapporti resistenza/peso, stabilità dimensionale e flessibilità di progettazione. Tuttavia, la selezione delle specifiche ottimali richiede un'attenta considerazione di molteplici parametri tecnici che influenzano direttamente le prestazioni nelle applicazioni finali. Questa guida completa esamina i fattori critici, dai modelli di trama e considerazioni sul peso al modulo delle fibre e alla compatibilità della resina, che ingegneri e progettisti devono valutare quando specificano tessuto in puro carbonio per applicazioni aerospaziali, automobilistiche, industriali e di articoli sportivi.

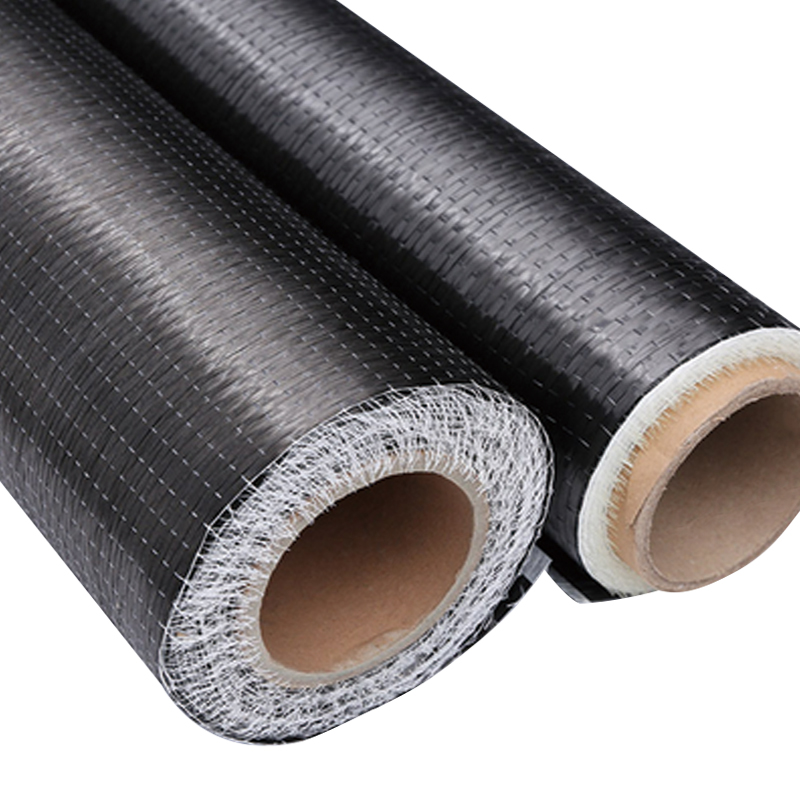

Tessuto in twill di fibra di carbonio resistente all'abrasione e alle alte temperature

Comprensione dei parametri chiave delle specifiche

Selezionando il diritto tessuto in puro carbonio inizia con la comprensione dei parametri fondamentali delle specifiche che governano le prestazioni dei materiali. Questi parametri interagiscono in modi complessi per determinare le caratteristiche di maneggevolezza del tessuto, le proprietà meccaniche e l'idoneità a specifici processi di produzione. Oltre al peso e allo spessore di base, considerazioni quali le dimensioni del fascio, l’architettura della trama e il numero di fibre per unità di area influiscono in modo significativo sulla drappeggiabilità, sull’assorbimento della resina e sulle prestazioni finali del composito.

- Peso areale (GSM): Misurato in grammi per metro quadrato, indica la densità del materiale e influisce direttamente sullo spessore e sul peso dei compositi finali.

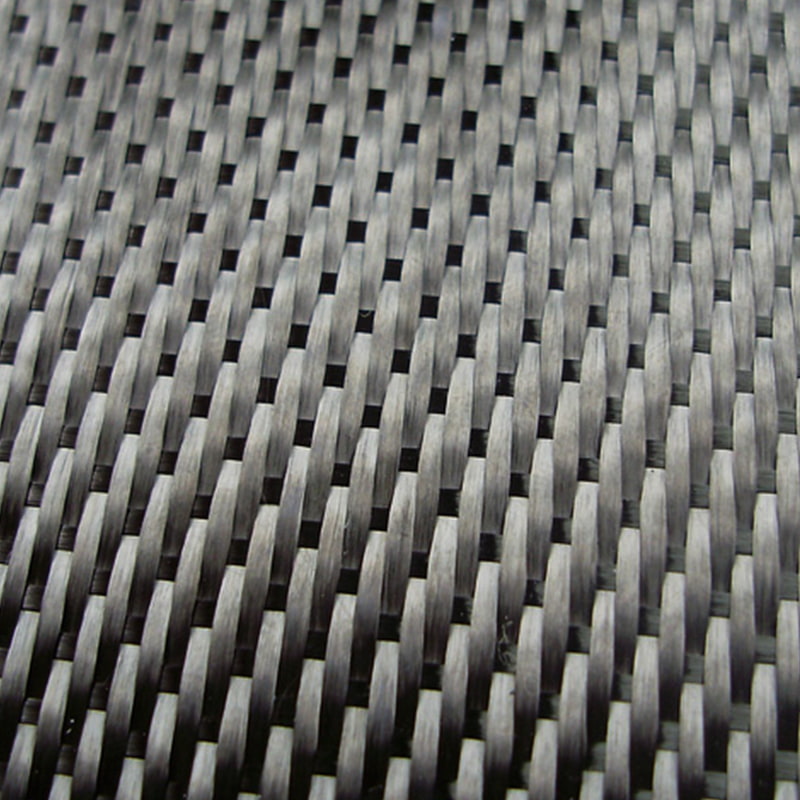

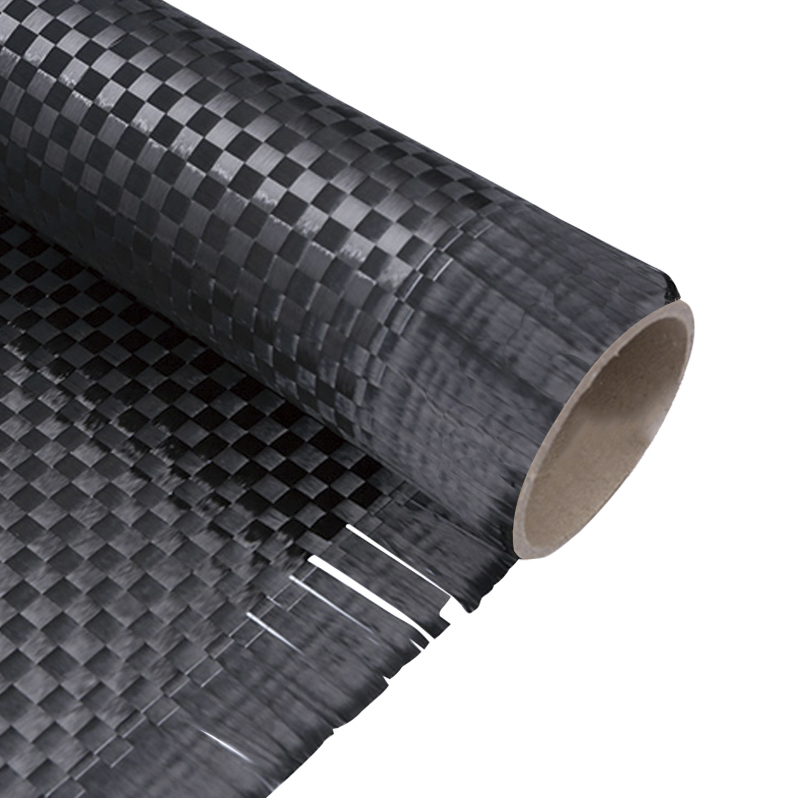

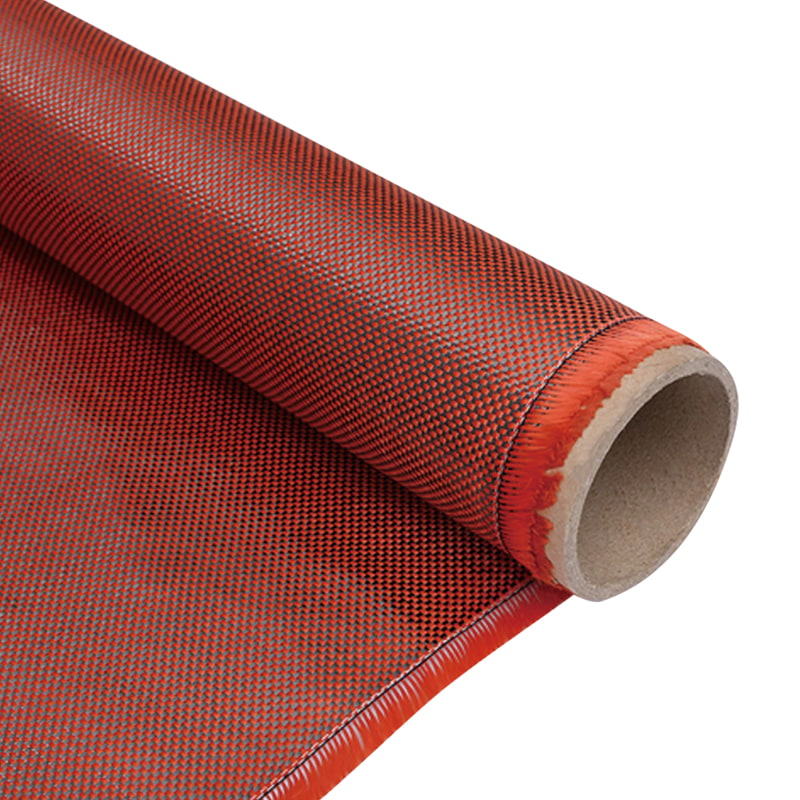

- Tipo di modello di tessuto: I modelli comuni includono armature semplici, twill e satinate, ciascuna delle quali offre caratteristiche di drappeggio e proprietà meccaniche diverse.

- Modulo della fibra: Dal modulo standard al modulo ultraelevato, ciò determina la rigidità e la capacità di carico.

- Conteggio discussioni: Il numero di fili per pollice sia nella direzione dell'ordito che in quella della trama influenza la stabilità del tessuto e la distribuzione della resina.

- Equilibrio del tessuto: I tessuti bilanciati hanno un numero uguale di fibre in entrambe le direzioni, mentre le trame sbilanciate ottimizzano le proprietà per condizioni di carico specifiche.

Selezione del modello di tessitura e implicazioni sulle prestazioni

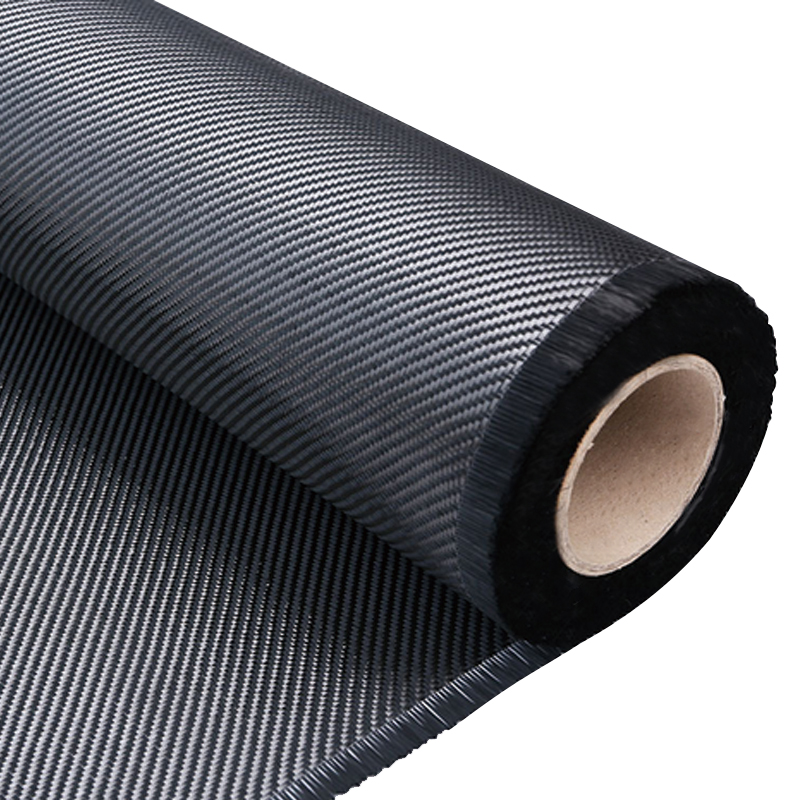

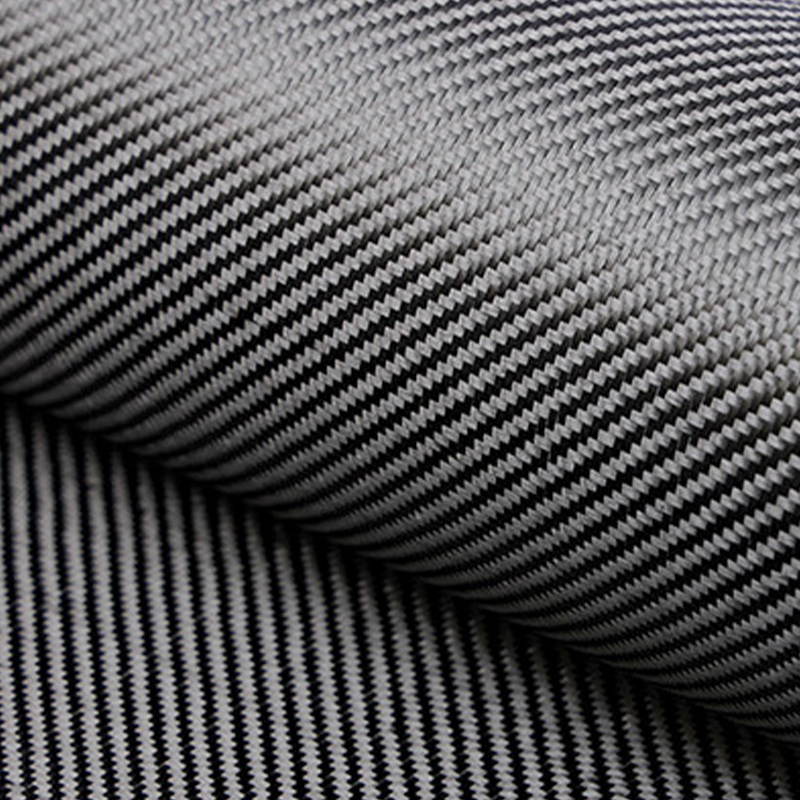

Il modello di trama di tessuto in puro carbonio influenza fondamentalmente sia le caratteristiche di produzione che le prestazioni finali del composito. Le armature semplici offrono la massima stabilità e facilità di manipolazione ma un drappeggio limitato, mentre le armature satinate complesse forniscono una conformabilità superiore a contorni complessi a scapito di una stabilità leggermente ridotta. Comprendere questi compromessi è essenziale per abbinare l'architettura del tessuto ai requisiti applicativi specifici, ai processi di produzione e alle aspettative prestazionali.

- Tessuto normale (1x1): Massima stabilità, disegno semplicissimo, eccellente per pannelli piatti e curve semplici.

- Tessuto saia (2x2, 4x4): Migliore drappeggio rispetto all'armatura a tela, caratteristico motivo diagonale, buona resistenza agli urti.

- Tessuto satinato (4HS, 8HS): Eccellente drappeggiabilità, ridotta ondulazione per migliori proprietà meccaniche, ideale per stampi complessi.

- Tessuti unidirezionali: Massima resistenza nella direzione primaria, spesso combinata con un supporto leggero per la maneggevolezza.

- Trame ibride: Modelli personalizzati che ottimizzano proprietà specifiche come rigidità torsionale o resistenza agli urti.

Analisi comparativa delle opzioni del modulo in fibra di carbonio

Il modulo delle fibre di carbonio utilizzate in tessuto in puro carbonio influenza in modo significativo le considerazioni sulla rigidità, la resistenza e i costi. I tessuti a modulo standard offrono un eccellente equilibrio di proprietà per la maggior parte delle applicazioni, mentre le opzioni a modulo intermedio, alto e ultra-alto forniscono una rigidità progressivamente crescente per applicazioni specializzate in cui la stabilità dimensionale sotto carico è fondamentale. La tabella seguente confronta le caratteristiche principali dello spettro dei moduli:

| Tipo di modulo | Modulo di trazione (GPa) | Resistenza alla trazione (MPa) | Applicazioni tipiche | Fattore di costo |

| Modulo standard | 230-240 | 3.500-5.000 | Uso generale, automobilistico, articoli sportivi | 1x (riferimento) |

| Modulo intermedio | 280-300 | 5.000-7.000 | Strutture secondarie aerospaziali, automobilistiche ad alte prestazioni | 1,5-2x |

| Alto modulo | 350-400 | 4.000-5.500 | Strutture primarie aerospaziali, componenti satellitari | 3-5x |

| Modulo ultra alto | 500-600 | 3.500-4.500 | Applicazioni spaziali, articoli sportivi specializzati | 7-12x |

Questo confronto dimostra perché comprendere i requisiti del modulo è fondamentale per ottimizzare sia le prestazioni che il budget durante la selezione tessuto in puro carbonio .

Considerazioni sul peso areale per diverse applicazioni

Il peso areale di tessuto in puro carbonio , generalmente misurato in grammi per metro quadrato (GSM), influisce direttamente sullo spessore del laminato, sulle prestazioni strutturali e sui processi di produzione. I tessuti più leggeri (100-200 GSM) offrono una conformabilità superiore a contorni complessi e sono ideali per creare componenti sottili e di alta precisione, mentre i pesi più pesanti (400-600 GSM) forniscono uno spessore di accumulo efficiente per applicazioni strutturali. Per selezionare il peso appropriato è necessario bilanciare le considerazioni sulla produzione con i requisiti strutturali e gli obiettivi di peso.

- Ultraleggero (80-150 GSM): Ideale per componenti delicati, strati superficiali e applicazioni che richiedono la massima risoluzione dei dettagli.

- Leggero (150-250 GSM): Gamma versatile adatta alla maggior parte degli articoli sportivi, pannelli di carrozzeria automobilistica e interni aerospaziali.

- Peso medio (250-400 GSM): Efficiente per applicazioni strutturali, fornisce un buon accumulo di spessore con caratteristiche di drappeggio gestibili.

- Pesante (400-600 GSM): Massima efficienza per laminati di grosso spessore, pur con ridotta conformabilità a forme complesse.

- Combinazioni di peso personalizzate: I layup ibridi che utilizzano più pesi ottimizzano aree specifiche delle strutture composite.

Linee guida specifiche per l'applicazione

Diverse applicazioni richiedono approcci specializzati tessuto in puro carbonio specifica, con considerazioni che vanno dalla conformità normativa alle prestazioni in condizioni ambientali specifiche. Le applicazioni aerospaziali in genere danno priorità ai materiali certificati con pedigree tracciabili, mentre le applicazioni automobilistiche bilanciano i requisiti prestazionali con considerazioni sui costi e sulla produttività produttiva. La comprensione di questi requisiti specifici dell'applicazione garantisce la selezione ottimale dei materiali per ogni caso d'uso unico.

- Componenti aerospaziali: Concentrati su materiali certificati, tolleranza ai danni e prestazioni alla fatica con requisiti di documentazione precisi.

- Strutture automobilistiche: Bilanciare le prestazioni con gli obiettivi di costo, considerando i requisiti di tempo di ciclo per la produzione di volumi elevati.

- Articoli sportivi: Enfatizzare lo smorzamento delle vibrazioni, la resistenza agli urti e l'ottimizzazione del peso per specifiche discipline atletiche.

- Applicazioni industriali: Dai priorità alla resistenza chimica, alla stabilità termica e alla durabilità a lungo termine in ambienti difficili.

- Elettronica di consumo: Focus sulle proprietà di schermatura EMI, stabilità dimensionale e requisiti estetici di finitura superficiale.

Considerazioni sulla compatibilità del processo di produzione

La selezione di tessuto in puro carbonio deve essere in linea con il processo di produzione previsto, poiché i diversi metodi di fabbricazione impongono requisiti specifici sulle caratteristiche di manipolazione del tessuto, sulla compatibilità della resina e sui parametri di lavorazione. I processi di confezionamento sottovuoto in genere funzionano meglio con trame più fitte che resistono al travaso della resina, mentre lo stampaggio a trasferimento di resina richiede architetture più aperte che facilitano il riempimento completo dello stampo. Comprendere questi requisiti specifici del processo previene problemi di produzione e garantisce una qualità ottimale del composito.

- Processi di stratificazione prepreg: Richiedono compatibilità specifica con la resina e proprietà di aderenza/drappeggio controllate per la stratificazione automatizzata.

- Stampaggio a trasferimento di resina (RTM): Richiedi architetture a trama aperta con permeabilità costante per il riempimento completo dello stampo.

- Infusione sotto vuoto: Funziona meglio con trame a media tenuta che bilanciano il flusso di resina con la resistenza al dilavamento.

- Lavorazione in autoclave: Richiedono tessuti che mantengano la stabilità dimensionale sotto cicli di alta pressione e temperatura.

- Stampaggio a compressione: Approfitta dei pesi areali più pesanti che forniscono un efficiente accumulo di spessore nei processi con stampi abbinati.

Strategie di ottimizzazione costi-prestazioni

Ottimizzazione del rapporto costi-prestazioni nella scelta tessuto in puro carbonio richiede un'attenta analisi sia dei costi diretti dei materiali che delle implicazioni di lavorazione. I tessuti a modulo standard offrono in genere il miglior valore per le applicazioni generali, mentre l'uso strategico di materiali ad alte prestazioni in aree critiche può massimizzare le prestazioni complessive dei componenti senza aumentare proporzionalmente i costi. Diverse strategie possono aiutare a bilanciare i vincoli di bilancio con i requisiti tecnici.

- Approcci ai materiali ibridi: Combina tessuti a modulo standard con il posizionamento strategico di materiali ad alte prestazioni in aree di stress critico.

- Ottimizzazione del pannello: Utilizza specifiche basate sull'analisi di pesi e trame diversi in un singolo componente.

- Considerazioni sull'efficienza del processo: Seleziona tessuti che riducono il contenuto di manodopera attraverso una migliore manipolazione o una lavorazione più rapida.

- Minimizzazione degli scarti: Scegli larghezze e pesi standard che corrispondano alle dimensioni dei componenti per ridurre gli sprechi di materiale.

- Analisi dei costi totali: Valuta l’impatto completo sui costi di produzione anziché concentrarti esclusivamente sul prezzo dei materiali per metro quadrato.

Domande frequenti

Quali sono le differenze principali tra i tessuti in carbonio 3K e 12K?

La designazione "K" in tessuto in puro carbonio si riferisce al numero di singoli filamenti in ciascuna matassa, dove 3K indica 3.000 filamenti e 12K indica 12.000 filamenti per matassa. Sebbene le proprietà fondamentali del materiale rimangano simili, i tessuti 3K in genere producono finiture superficiali più fini con modelli di trama più distinti, rendendoli preferibili per applicazioni cosmetiche visibili. I tessuti 12K generalmente offrono migliori caratteristiche di drappeggio e un'impregnazione più rapida, pur essendo più convenienti per le applicazioni strutturali in cui l'estetica della superficie è secondaria. La scelta tra loro comporta il bilanciamento tra requisiti estetici, considerazioni di produzione e vincoli di budget.

In che modo il modello di trama influisce sulle proprietà meccaniche del tessuto di carbonio?

Il modello di trama influenza in modo significativo le proprietà meccaniche del tessuto in puro carbonio attraverso il suo effetto sull'arricciatura delle fibre, l'ondulazione delle fibre mentre passano l'una sopra e sotto l'altra. Le armature semplici, con l'arricciatura più alta, presentano tipicamente proprietà meccaniche inferiori ma massima stabilità dimensionale. Le trame satinate riducono al minimo l'arricciatura, preservando maggiormente la resistenza e la rigidità intrinseche della fibra, sebbene con una stabilità ridotta durante la manipolazione. Le trame in twill offrono una via di mezzo, bilanciando le proprietà meccaniche con le caratteristiche di maneggevolezza. Il modello ottimale dipende dalle condizioni di carico specifiche, dal processo di produzione e dalle priorità prestazionali per ciascuna applicazione.

Quali fattori determinano il peso areale appropriato per un'applicazione specifica?

Selezione del peso areale appropriato per tessuto in puro carbonio implica l'analisi di molteplici fattori specifici dell'applicazione, inclusi requisiti strutturali, obiettivi di peso, capacità del processo di produzione e complessità geometrica. I tessuti più sottili (GSM inferiore) offrono in genere una migliore conformabilità a contorni complessi e consentono un impilamento più preciso degli strati per proprietà meccaniche ottimizzate. I tessuti più pesanti forniscono un efficace accumulo di spessore ma potrebbero non drappeggiarsi efficacemente in raggi stretti. Come linea guida generale, le geometrie complesse spesso traggono vantaggio da più strati di tessuti più leggeri, mentre le forme più semplici possono utilizzare materiali più pesanti per ridurre i tempi di stratificazione e minimizzare le interfacce degli strati.

Quanto è importante l'equilibrio del tessuto nei materiali intrecciati in carbonio?

L'equilibrio del tessuto, ovvero il rapporto tra le fibre nelle direzioni di ordito e trama, è una considerazione fondamentale durante la selezione tessuto in puro carbonio per applicazioni con modelli di carico specifici. I tessuti bilanciati (tipicamente rapporto 1:1) forniscono proprietà uniformi in entrambe le direzioni, rendendoli adatti per applicazioni con carico multidirezionale o imprevedibile. I tessuti sbilanciati ottimizzano l'orientamento delle fibre per condizioni di carico specifiche, come lo stress principalmente unidirezionale, riducendo potenzialmente il peso mantenendo le prestazioni. La decisione dovrebbe essere guidata da un'analisi dettagliata delle sollecitazioni del componente e dalla comprensione dei percorsi di carico primari all'interno della struttura.

Quali standard di certificazione dovrei considerare per le applicazioni aerospaziali?

Applicazioni aerospaziali di tessuto in puro carbonio in genere richiedono la conformità a rigorosi standard di certificazione che garantiscono la coerenza dei materiali, la tracciabilità e l'affidabilità delle prestazioni. Gli standard chiave includono l'accreditamento NADCAP per i produttori di materiali, che conferma la conformità ai sistemi di qualità aerospaziale, e specifiche specifiche sui materiali come quelle pubblicate da Airbus (AIMS), Boeing (BMS) o altri produttori di aeromobili. Inoltre, i tessuti destinati alle strutture primarie richiedono generalmente una qualificazione ai sensi dei quadri normativi pertinenti come i requisiti FAA (Federal Aviation Administration) o EASA (European Union Aviation Safety Agency), con una documentazione completa delle proprietà dei materiali, dei parametri di lavorazione e della coerenza da lotto a lotto.

italiano

italiano