L’incessante ricerca di efficienza, prestazioni e sicurezza nel settore automobilistico ha catalizzato una rivoluzione dei materiali, spostando l’attenzione dai metalli tradizionali ai compositi avanzati. In prima linea in questo cambiamento c’è Tessuto in puro carbonio . Questo materiale ingegnerizzato, un tempo confinato nei regni dell’aerospaziale e degli sport motoristici d’élite, è ora sempre più fondamentale nelle auto stradali ad alte prestazioni e nelle future soluzioni di mobilità. Questa analisi approfondisce i molteplici vantaggi del tessuto in puro carbonio, esaminando come le sue proprietà uniche stanno rimodellando la progettazione e la produzione automobilistica.

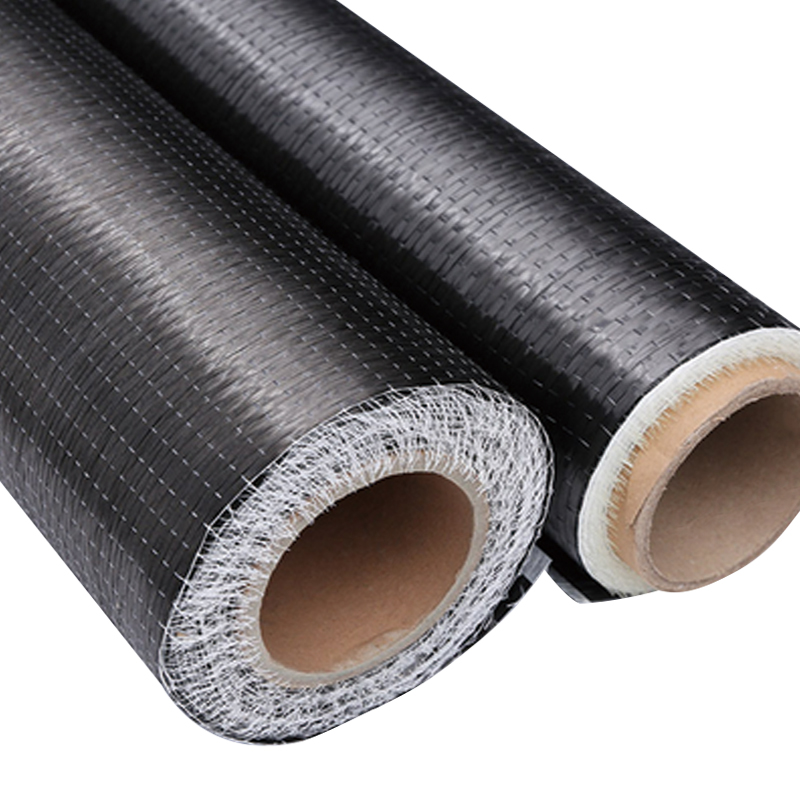

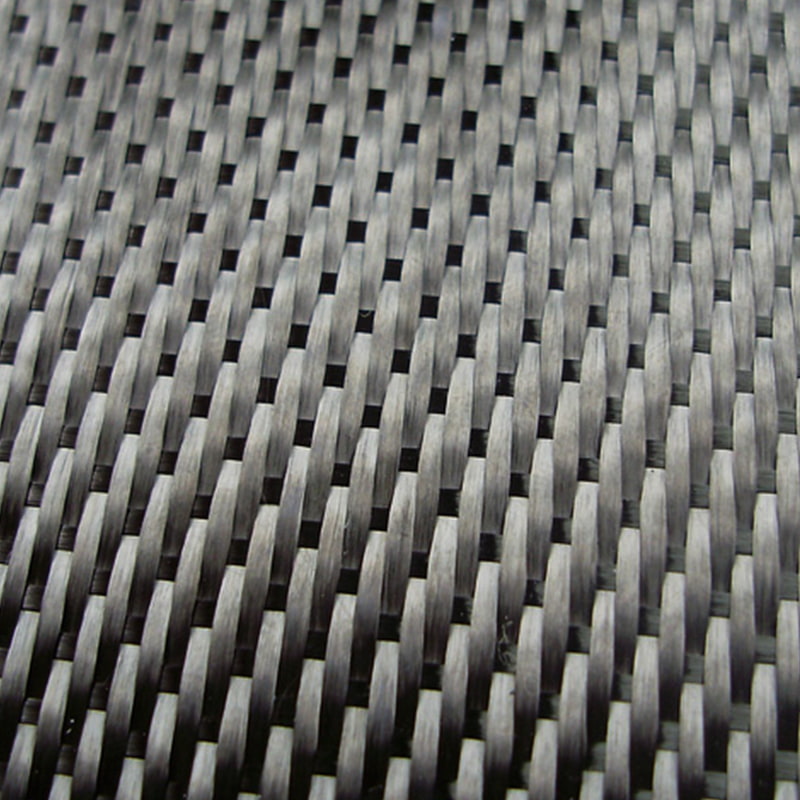

Tessuto di rinforzo UD unidirezionale altamente flessibile in fibra di carbonio

Definire il materiale: cos'è Tessuto in puro carbonio ?

Prima di valutarne i vantaggi, è fondamentale capire di cosa si tratta. Tessuto in puro carbonio è un tessuto realizzato intrecciando fili di fibra di carbonio, ciascuno composto da atomi di carbonio sottili e strettamente legati. Questi tessuti non vengono utilizzati da soli; sono impregnati con una resina polimerica (come la resina epossidica) per formare un composito polimerico rinforzato con fibra di carbonio (CFRP). Il tessuto fornisce resistenza e rigidità, mentre la matrice di resina lega insieme le fibre, trasferisce i carichi e determina la resistenza ambientale del composito.

L'anatomia di una trama in fibra di carbonio

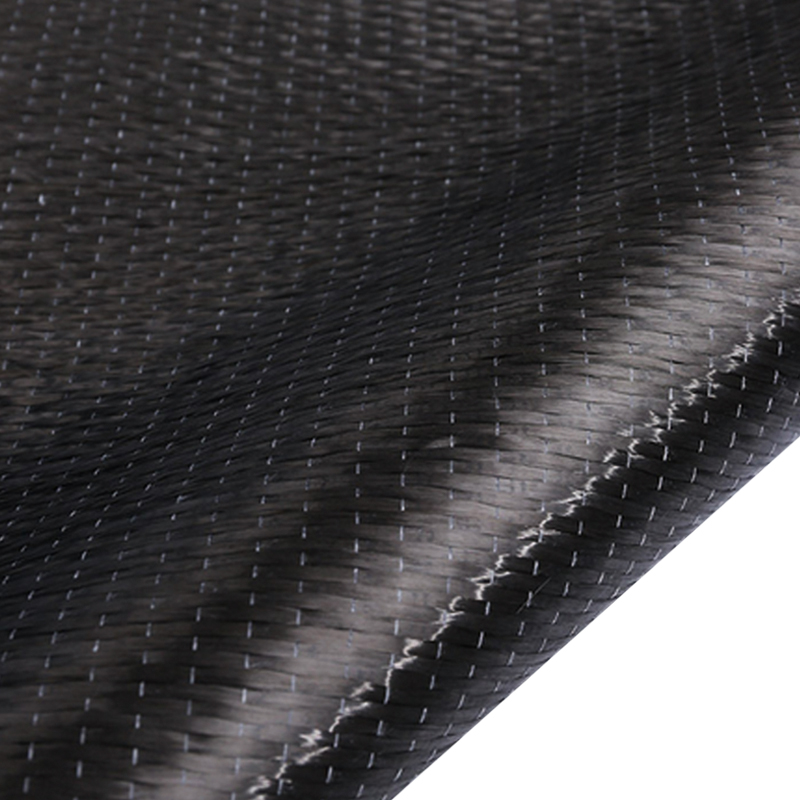

L'unità fondamentale del tessuto di carbonio è il filamento, che è avvolto in una matassa. Questi stoppe vengono poi tessuti su telai industriali in lastre piane. Il modo specifico in cui questi fili sono intrecciati definisce le caratteristiche di maneggevolezza, drappeggio e proprietà meccaniche del tessuto.

- Filamenti: Fili di carbonio estremamente sottili, tipicamente migliaia legati insieme per formare un fascio.

- Dimensioni del rimorchio: Indicato da un numero come 3K o 12K, che indica il numero di filamenti (ad esempio, 3.000 o 12.000) in una singola matassa.

- Modello del tessuto: Il modello architettonico creato intrecciando i fili di ordito (longitudinale) e di trama (trasversale).

Esplorare il comune Tipi di trama in fibra di carbonio per parti di automobili

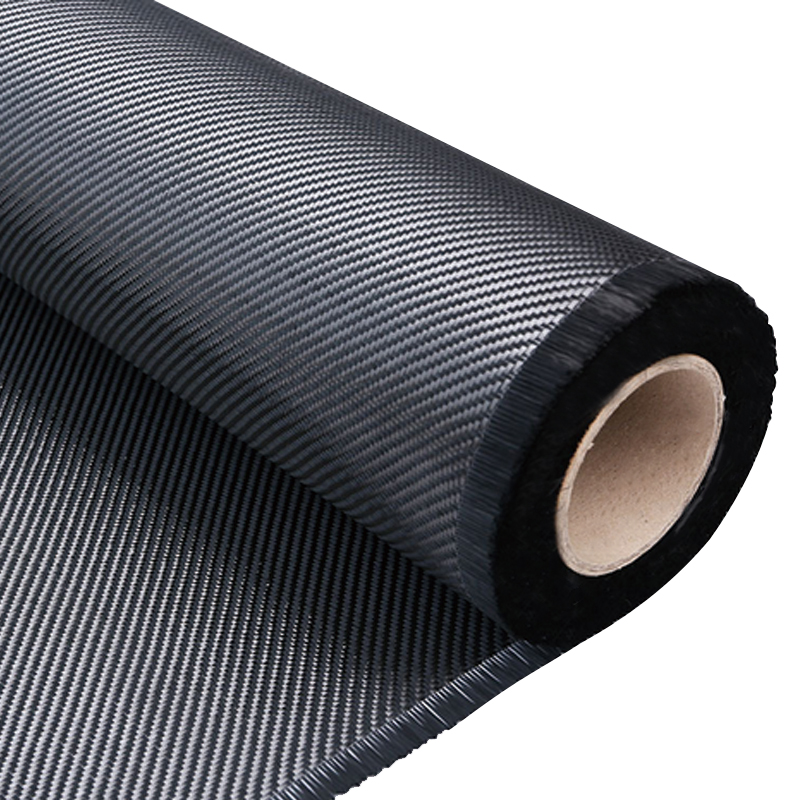

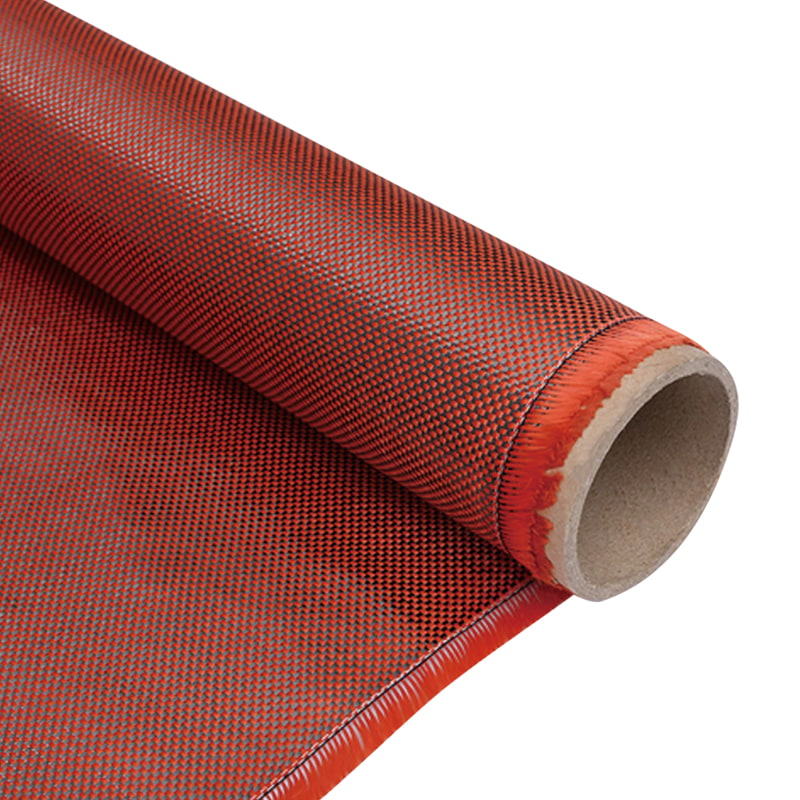

La scelta della trama è una decisione progettuale critica, che bilancia estetica, formabilità e prestazioni strutturali. Diverso tipi di trama in fibra di carbonio per parti di automobili vengono selezionati in base ai requisiti dell'applicazione.

- Tessuto normale: Il modello più elementare e stabile, in cui ogni stoppa passa sopra e sotto l'altro. Offre una buona stabilità ma una minore drappeggiabilità per curve complesse.

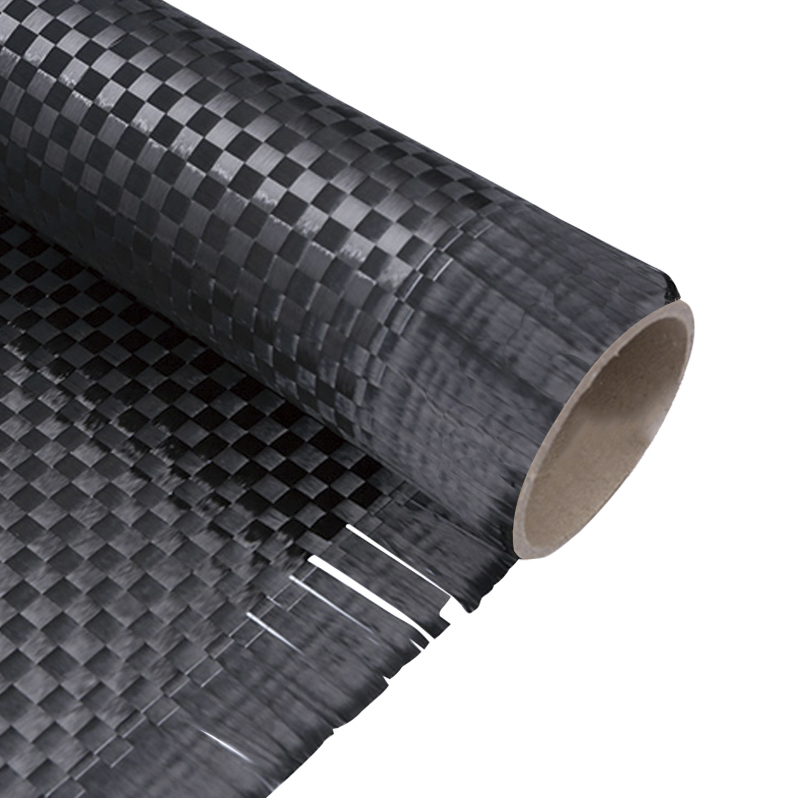

- Tessuto saia (2x2, 4x4): Caratterizzato da un motivo a coste diagonali. Le armature in twill, in particolare 2x2, offrono un eccellente equilibrio tra drappeggiabilità e stabilità ed è l'estetica più riconoscibile nelle applicazioni automobilistiche.

- Tessuto satinato (4 finimenti, 8 finimenti): I rimorchi passano sopra molti altri prima di finire sotto uno. Ciò crea un tessuto con eccellente drappeggiabilità per contorni complessi e un potenziale elevato di resistenza, ma è meno stabile e può essere più difficile da maneggiare.

- Tessuto unidirezionale (UD): Pur non essendo una trama, il tessuto UD è costituito da tutti i fili che corrono paralleli. Non è un vero tessuto "tessuto", ma viene spesso utilizzato insieme ad essi per conferire la massima resistenza e rigidità in un'unica direzione di carico primaria.

Il vantaggio fondamentale: riduzione del peso senza pari

Il vantaggio più significativo e apprezzato dei compositi in fibra di carbonio è la loro eccezionale resistenza a una densità molto bassa. Ciò si traduce direttamente in un sostanziale risparmio di peso, che è il Santo Graal dell’ingegneria automobilistica.

Quantificare il Vantaggi della fibra di carbonio nella riduzione del peso del veicolo

La sostituzione di materiali tradizionali come acciaio o alluminio con CFRP può portare a riduzioni di peso dal 40% al 60% per lo stesso componente, spesso aumentandone la resistenza. Questo notevole risparmio è un fattore chiave per la progettazione dei veicoli moderni.

- Riduzione diretta della massa: Pannelli della carrozzeria, componenti del telaio e parti interne più leggeri riducono direttamente il peso a vuoto del veicolo.

- Cascata di ridimensionamento: Un veicolo più leggero richiede un motore più piccolo e leggero per le stesse prestazioni, che a sua volta necessita di un serbatoio del carburante più piccolo e di sospensioni meno robuste, creando un circolo virtuoso di risparmio di peso.

- Rapporto potenza-peso migliorato: Per i veicoli ad alte prestazioni, questo è il parametro più importante per l'accelerazione e l'agilità.

L'effetto a catena su prestazioni ed efficienza

La riduzione del peso non è fine a se stessa; il suo valore si realizza attraverso profondi miglioramenti nella dinamica e nell'efficienza del veicolo.

- Accelerazione e frenata migliorate: Un'auto più leggera richiede meno energia per accelerare e meno forza per decelerare, migliorando sia i tempi da 0 a 60 mph che gli spazi di frenata.

- Efficienza nei consumi e autonomia EV superiori: Per i motori a combustione interna, un peso inferiore significa un migliore risparmio di carburante. Per i veicoli elettrici (EV), è fondamentale estendere l’autonomia di guida senza aumentare le dimensioni e il peso della batteria.

- Emissioni ridotte: Il minor consumo di carburante è direttamente correlato alla riduzione delle emissioni di CO2, aiutando i produttori a soddisfare le rigorose normative ambientali.

Forza e rigidità eccezionali: la spina dorsale della sicurezza e della dinamica

Al di là della mera leggerezza, Tessuto in puro carbonio i compositi forniscono proprietà meccaniche che superano quelle dei metalli, contribuendo direttamente alla sicurezza del veicolo e alla dinamica di guida.

Rapporto resistenza/peso superiore rispetto ai metalli

Se valutati a parità di peso, i compositi in fibra di carbonio possono essere significativamente più resistenti e rigidi dell’acciaio ad alta resistenza o delle leghe di alluminio. Ciò consente la progettazione di componenti più leggeri e robusti.

- Resistenza alla trazione: La fibra di carbonio mostra una resistenza estremamente elevata allo strappo, che è fondamentale per gli elementi strutturali sotto tensione.

- Rigidità specifica: La rigidità (modulo di elasticità) per unità di densità della fibra di carbonio è eccezionalmente elevata, il che significa che resiste molto efficacemente alla deformazione sotto carico per il suo peso.

Miglioramento della rigidità torsionale per una manovrabilità superiore

La rigidità torsionale si riferisce alla resistenza del telaio alla torsione. Un telaio più rigido fornisce una piattaforma più stabile su cui lavorare le sospensioni, con conseguente manovrabilità più precisa, migliore stabilità in curva e migliore feedback per il conducente. L'elevata rigidità specifica dei compositi in fibra di carbonio li rende ideali per la produzione di monoscocche e rinforzi strutturali che aumentano notevolmente la rigidità torsionale di un veicolo.

Valore a lungo termine: esaminare il Durabilità dei compositi in fibra di carbonio intrecciata

I vantaggi della fibra di carbonio si estendono oltre le prestazioni iniziali fino all'affidabilità e alla resilienza a lungo termine, un aspetto chiave del durabilità dei compositi in fibra di carbonio intrecciata .

Resistenza alla corrosione e alla fatica

A differenza dei metalli, la fibra di carbonio non arrugginisce né si corrode se esposta a umidità, sale o sostanze chimiche. Inoltre, presenta un'eccellente resistenza alla fatica, il che significa che può sopportare cicli ripetuti di sollecitazioni e carichi senza rompersi o cedere, una proprietà fondamentale per i componenti soggetti a vibrazioni e imperfezioni stradali durante la vita del veicolo.

- Immunità alla corrosione: Elimina la necessità di rivestimenti anticorrosione pesanti e complessi, contribuendo al risparmio di peso e manutenzione a lungo termine.

- Durata a fatica superiore: I componenti in CFRP hanno spesso una durata a fatica molto più lunga rispetto alle parti equivalenti in alluminio o acciaio, migliorando la durata e la sicurezza.

Assorbimento degli urti e tolleranza ai danni

Sebbene spesso percepiti come fragili, i compositi in fibra di carbonio ben progettati sono eccellenti nell'assorbire l'energia d'impatto. In un incidente, la struttura composita può essere progettata per schiacciarsi in modo controllato, dissipando l'energia che altrimenti verrebbe trasferita agli occupanti. La natura intrecciata del tessuto aiuta a contenere i danni, impedendo che si propaghino catastroficamente su tutta la struttura.

Libertà di produzione e progettazione: esplorazione Come viene utilizzato il tessuto di carbonio nella produzione automobilistica

L'applicazione pratica di questo materiale è importante quanto le sue proprietà intrinseche. Comprensione come viene utilizzato il tessuto di carbonio nella produzione automobilistica rivela un vantaggio chiave: la libertà di progettazione.

Processi di formatura versatili per forme complesse

Il tessuto asciutto è flessibile e può essere drappeggiato su stampi complessi a doppia curvatura. Ciò consente la creazione di componenti monopezzo di grandi dimensioni che sarebbe impossibile o proibitivamente costoso creare dal metallo. Produttori specializzati come Jiangyin Dongli Nuovi Materiali Technology Co., Ltd. sfruttare una serie di processi per trasformare il tessuto in parti finali.

- Laminazione del preimpregnato e polimerizzazione in autoclave: Utilizzo di tessuto pre-impregnato con resina (prepreg) e polimerizzato ad alto calore e pressione in un'autoclave per la massima qualità e prestazioni possibili.

- Stampaggio a trasferimento di resina (RTM): Il tessuto asciutto viene posto in uno stampo chiuso e la resina viene iniettata sotto pressione, ideale per produzioni complesse e di grandi volumi.

- Disposizione bagnata: Un processo più manuale in cui la resina viene applicata manualmente al tessuto asciutto in uno stampo aperto, adatto per la prototipazione e parti a basso volume.

Abilitazione di progetti innovativi e aerodinamici

Questa formabilità consente ai progettisti di liberarsi dai vincoli dello stampaggio dei metalli. Possono integrare funzioni, creare forme più organiche e aerodinamicamente efficienti e ridurre il numero di parti e elementi di fissaggio richiesti, risparmiando ulteriormente peso e semplificando l'assemblaggio.

Una visione equilibrata: Costo e prestazioni della fibra di carbonio nelle automobili

Qualsiasi analisi sarebbe incompleta senza affrontare il principale ostacolo all’adozione diffusa: i costi. La decisione di utilizzare la fibra di carbonio è una valutazione costante costo/prestazioni della fibra di carbonio nelle automobili .

La tabella seguente fornisce un chiaro confronto dei fattori chiave che influenzano il calcolo costi-prestazioni.

| Fattore | Metalli tradizionali (acciaio/alluminio) | Compositi in fibra di carbonio |

| Costo del materiale | Basso | Molto alto |

| Costo di produzione | Basso to Moderate (stamping, welding) | Alto (lavoro manuale, stagionatura ad alta intensità energetica) |

| Peso | Alto | Molto basso |

| Rapporto resistenza-peso | Moderato | Eccezionale |

| Libertà di progettazione | Limitato | Ampio |

| Applicazione primaria | Veicoli del mercato di massa | Alto-performance, luxury, and critical lightweighted components |

Domande frequenti

La fibra di carbonio è più resistente dell’acciaio?

Su un base peso per peso , sì, i compositi in fibra di carbonio hanno un rapporto resistenza-peso e rigidità-peso molto più elevati rispetto all'acciaio ad alta resistenza. Ciò significa che un componente realizzato in fibra di carbonio può essere sia più resistente che significativamente più leggero di un componente equivalente in acciaio. Tuttavia, in senso assoluto, un pezzo di acciaio spesso e solido può avere una resistenza alla trazione complessiva maggiore rispetto a un sottile laminato di carbonio. Il vantaggio principale della fibra di carbonio è la sua capacità di fornire una resistenza immensa senza penalizzare il peso elevato.

Perché la fibra di carbonio è così costosa nelle applicazioni automobilistiche?

L’alto costo deriva da molteplici fattori: il processo ad alta intensità energetica per creare il precursore della fibra di carbonio e convertirlo in filamenti; i processi di produzione complessi, spesso lenti e ad alta intensità di manodopera, come la laminazione e la polimerizzazione in autoclave; e l'alto costo delle resine epossidiche e di altre materie prime. Inoltre, il controllo qualità è fondamentale e richiede attrezzature e competenze sofisticate. Sebbene l’automazione e le nuove tecnologie stiano riducendo i costi, rimane un materiale premium. Le aziende focalizzate sulla produzione integrata, come Jiangyin Dongli Nuovi Materiali Technology Co., Ltd. , lavorare per ottimizzare questi processi per migliorare l'efficacia dei costi per i settori tecnici.

È possibile riparare le parti dell'auto in fibra di carbonio?

Sì, le parti danneggiate in fibra di carbonio possono spesso essere riparate, ma si tratta di un'abilità specializzata molto diversa dalla riparazione dei metalli. Il processo prevede la valutazione dell'entità del danno, la rimozione attenta delle fibre e della resina danneggiate, quindi l'applicazione di nuovi cerotti pre-induriti o l'esecuzione di una stratificazione a umido con nuovo tessuto e resina, seguita dalla polimerizzazione. La riparazione dovrà ripristinare sia l'integrità strutturale che la superficie estetica. Per i componenti strutturali critici, è spesso consigliata la sostituzione rispetto alla riparazione per garantire la sicurezza.

Quali sono i principali svantaggi dell’utilizzo della fibra di carbonio nelle auto prodotte in serie?

Lo svantaggio principale è il costo, come spiegato sopra. Altre sfide includono tempi del ciclo di produzione più lunghi rispetto allo stampaggio dei metalli, difficoltà nel riciclare le parti composite a fine vita e suscettibilità alla degradazione UV se non adeguatamente rivestita (la resina può ingiallire e indebolirsi). Per questi motivi, il suo utilizzo nelle automobili prodotte in serie è attualmente limitato a componenti selezionati di alto valore o dalle prestazioni critiche, sebbene la ricerca per superare questi ostacoli sia in corso.

In che modo la scelta del modello di trama influisce sulle proprietà della parte finale?

Il modello di tessitura è un fattore fondamentale del comportamento del composito. A trama semplice offre proprietà equilibrate in tutte le direzioni ma è meno drappeggiabile. A trama in saia fornisce una migliore conformabilità a stampi complessi ed è lo standard per molte parti automobilistiche visibili. A trama satinata offre la massima drappeggiabilità e proprietà meccaniche dominate dalle fibre, ideali per parti strutturali profondamente sagomate. Unidirezionale (UD) Il tessuto consente agli ingegneri di posizionare la resistenza esattamente dove è più necessaria, ottimizzando peso e prestazioni, ma richiede più strati con angolazioni diverse per gestire carichi da tutte le direzioni. La scelta è un compromesso strategico tra estetica, producibilità e requisiti meccanici.

italiano

italiano