I. Le complessità dei compositi ibridi

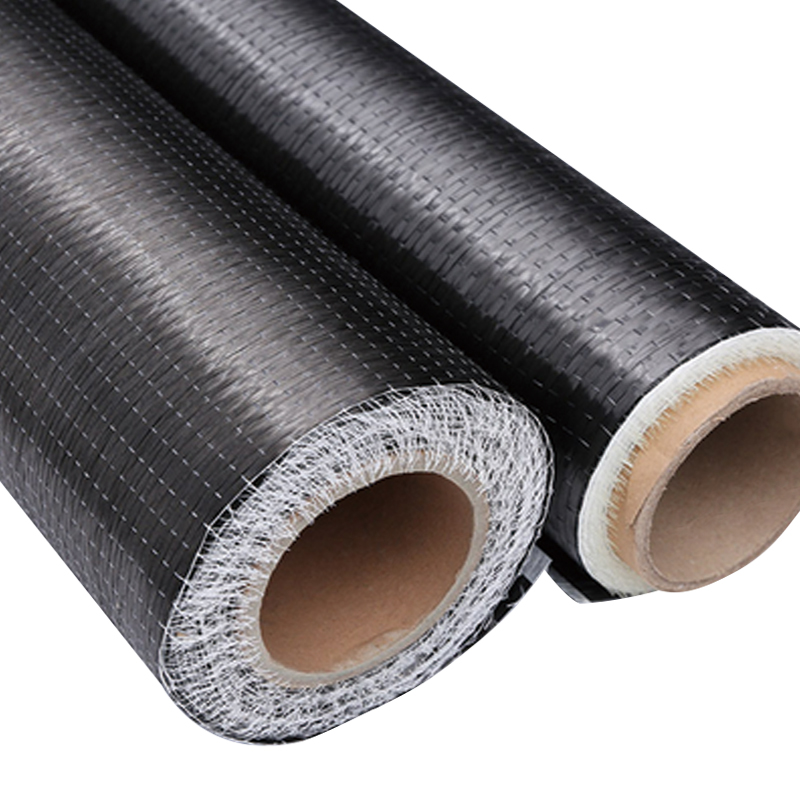

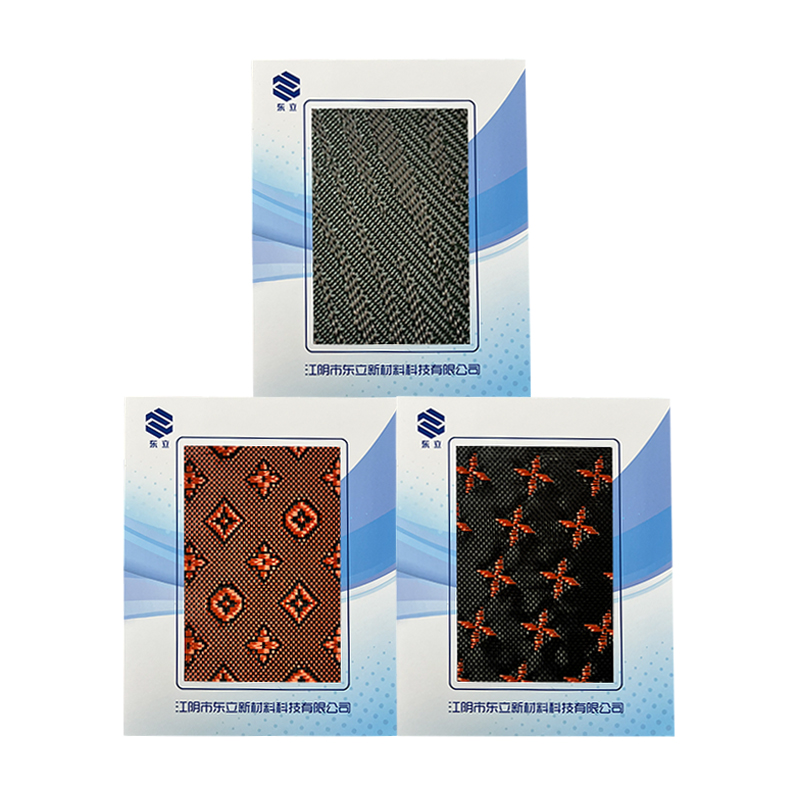

Il tessuto di carbonio aramidico Il composito ibrido è un materiale progettato per ambienti estremi, che offre l'elevata rigidità e resistenza delle fibre di carbonio combinate con l'eccezionale resistenza agli urti e tolleranza ai danni delle fibre aramidiche. Questa miscela è fondamentale in settori tecnici come l’ingegneria aerospaziale, la produzione automobilistica e le attrezzature sportive ad alte prestazioni. Tuttavia, la produzione di questi componenti ibridi presenta un ostacolo tecnico significativo: la bassa energia superficiale intrinseca delle fibre aramidiche, che spesso si traduce in una scarsa bagnabilità della resina e successivamente porta a un elevato contenuto di vuoti e proprietà meccaniche compromesse. Jiangyin Dongli New Materials Technology Co., Ltd. è specializzata nello sviluppo e nella produzione completi di questi materiali compositi in fibra ad alte prestazioni. Operando in un complesso industriale di 32.000 metri quadrati, che comprende ambienti di produzione controllati con precisione come laboratori climatizzati e zone di purificazione di 100.000 gradi, sfruttiamo l'innovazione integrata dei materiali e le competenze ingegneristiche. Essendo una fabbrica unica, le nostre capacità abbracciano l'intero processo, dalla tessitura e produzione di preimpregnati alla produzione finale di compositi utilizzando tecnologie come Autoclave, RTM e PCM.

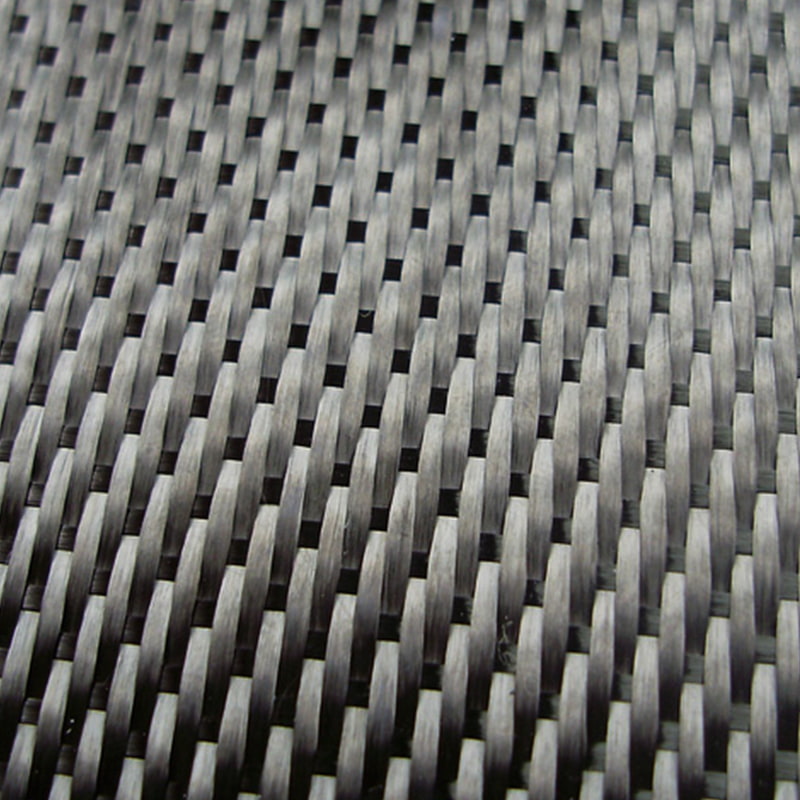

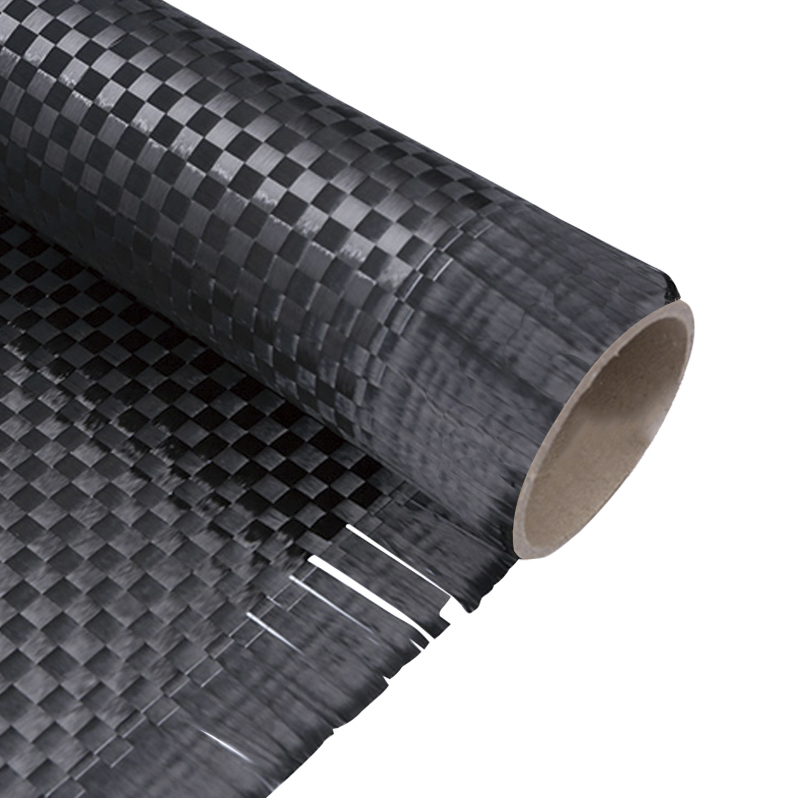

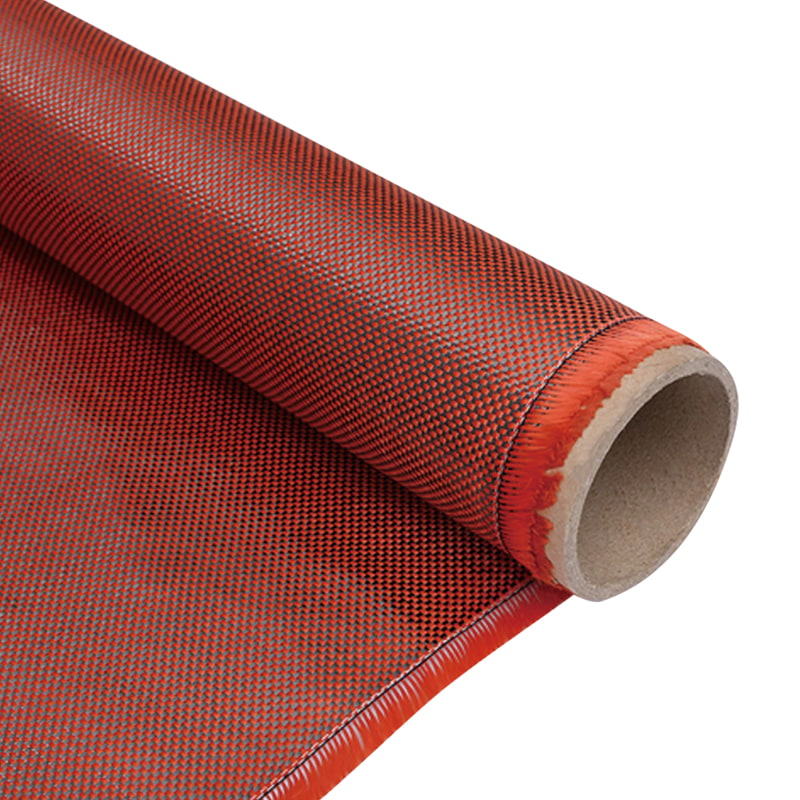

Tessuto misto in fibra di carbonio misto carbonio aramidico tinta unita 3k 1000d/1500d

II. La sfida della bagnatura della resina: la bassa energia superficiale dell'aramide

La bagnatura è governata dai principi della chimica superficiale, in particolare dall'equilibrio tra l'energia superficiale della fibra e la tensione superficiale della resina. Le fibre aramidiche, a causa della loro struttura polimerica aromatica altamente orientata, sono chimicamente inerti e hanno un'energia superficiale molto bassa (spesso intorno a 30-40 mN/m). Questa bassa energia superficiale si traduce in un ampio angolo di contatto con le resine epossidiche o vinilestere standard, impedendo alla resina l'azione capillare (diffusione) e la penetrazione completa nei fasci di fibre. Questa mancanza di adesione interfacciale compromette drasticamente il trasferimento del carico strutturale, che è lo scopo fondamentale di qualsiasi composito.

A. Soluzione preimpregnata in fibra aramidica a bassa energia superficiale

Per il processo di prepreg, in cui la resina è parzialmente polimerizzata sulla fibra, la soluzione di prepreg a bassa energia superficiale in fibra aramidica spesso comporta la manipolazione delle condizioni di lavorazione per migliorare la penetrazione. Ciò in genere include l'aumento della temperatura del preimpregnato per abbassare temporaneamente la viscosità della resina e l'applicazione di una pressione più elevata durante la fase di impregnazione iniziale. Mentre il processo di prepreg (ampiamente utilizzato da Dongli) produce generalmente un contenuto di vuoti inferiore rispetto alla stratificazione a umido grazie al contenuto di resina controllato e al consolidamento del vuoto, il componente aramidico presenta ancora sfide rispetto alle fibre di carbonio facilmente bagnabili all'interno del tessuto di aramide di carbonio. Il confronto dei metodi di lavorazione evidenzia la difficoltà:

| Metodo del processo | Metodo primario di bagnatura | Contenuto vuoto tipico raggiunto | Mitigazione della sfida della bagnatura |

|---|---|---|---|

| Preimpregnato (trattamento in autoclave/forno) | Calore e pressione/vuoto | < 2% (obiettivo aerospaziale) | Viscosità della resina ottimizzata, alta pressione |

| Layup umido (manuale o per infusione) | Azione capillare/Vuoto | > 3% - 5% (rischio più elevato) | Minore tensione superficiale della resina, tempo di infusione più lungo |

III. Soluzioni: modifica della superficie e ottimizzazione della resina

Gli ingegneri devono intervenire attivamente per migliorare l'interfaccia del tessuto di carbonio-aramide, utilizzando la modifica della superficie della fibra o aggiustamenti della formulazione della resina.

A. Trattamento superficiale per l'adesione della resina in fibra aramidica

Il most impactful intervention is pre-treating the aramid filaments. Effective surface treatment for aramid fiber resin adhesion includes chemical etching (e.g., acid or alkaline solutions) or plasma treatment. These processes introduce active functional groups (elike hydroxyl or carboxyl groups) onto the aramid surface, increasing its surface energy and creating strong covalent bonds or hydrogen bonds with the polymer matrix. The critical trade-off is ensuring the treatment improves adhesion without causing structural damage to the aramid's highly crystalline structure, which would compromise its inherent tensile strength.

B. Metodi di miglioramento della bagnatura della resina di tessuto aramidico di carbonio

Se la modifica della fibra non è fattibile, è necessario ricorrere alla modifica della resina. I metodi di miglioramento della bagnatura della resina del tessuto di carbonio-aramide si concentrano sulla regolazione della tensione superficiale della resina in modo che sia inferiore all'energia superficiale della fibra (equazione di Young). Ciò comporta l'aggiunta di tensioattivi specifici o diluenti non reattivi alla formulazione della resina. Inoltre, processi come Resin Transfer Moulding (RTM) o Vacuum-Assisted Resin Infusion (VARI), utilizzati nello stabilimento di Dongli, si basano su una precisa pressione del vuoto e portate controllate per forzare meccanicamente la resina nei fasci di aramide a trama fitta, compensando la scarsa bagnatura naturale.

IV. Conseguenze: contenuto di vuoti e degrado meccanico

Il mancato raggiungimento di una sufficiente bagnatura della resina ha impatti negativi diretti e quantificabili sull'integrità strutturale e sulle prestazioni della parte composita in tessuto aramidico di carbonio finito.

A. Impatto del contenuto vuoto composito ibrido di carbonio e aramide

La carenza di bagnatura della resina è la principale causa di porosità o contenuto di vuoti (bolle d'aria intrappolate all'interno del laminato). I vuoti agiscono come concentratori di stress e siti di inizio della frattura. L’impatto del contenuto di vuoti nel composito ibrido carbonio-aramide è più grave sulle proprietà dominate dalla matrice, in particolare sulla resistenza al taglio interlaminare (ILSS). L'elevato contenuto di vuoti riduce drasticamente la capacità del materiale di resistere alla delaminazione. Il degrado delle proprietà meccaniche dovuto ai vuoti è ben documentato:

| Contenuto vuoto (%) | Impatto sulla resistenza al taglio interlaminare (ILSS) | Impatto sulla resistenza alla flessione |

|---|---|---|

| < 1% (grado aerospaziale) | Degradazione minima (< 5%) | Degrado minimo |

| 3% - 5% (Industriale standard) | Degrado significativo (15% - 25%) | Degrado notevole (10% - 20%) |

| > 5% (inaccettabile) | Degrado grave (> 30%) | Alto rischio di fallimento |

B. Proprietà meccaniche del tessuto aramidico di carbonio a stratificazione bagnata

Per le strutture composite fabbricate utilizzando il metodo delle proprietà meccaniche del tessuto in carbonio aramidico con stratificazione a umido, una scarsa bagnatura compromette in modo specifico anche le principali caratteristiche prestazionali fornite dalla fibra aramidica. L'aramide è inclusa principalmente per la sua elevata capacità di assorbimento di energia (resistenza agli urti). Se la resina non aderisce completamente alla fibra aramidica, il carico non può essere trasferito efficacemente, riducendo la capacità della fibra di arrestare la propagazione delle cricche, compromettendo così la resistenza agli urti e diminuendo drasticamente la vita a fatica dell'intero laminato.

V. Controllo qualità e competenza completa sul processo

Presso Jiangyin Dongli New Materials Technology Co., Ltd., mitighiamo questi problemi di bagnatura e di vuoto attraverso un approccio unico e completamente integrato. Il nostro ambiente di produzione controllato, che comprende zone di purificazione di 100.000 gradi, riduce al minimo la contaminazione che può interrompere la bagnatura. Utilizziamo processi di produzione avanzati, tra cui Autoclave, RTM, RMCP, PCM, WCM e tecnologie di spruzzatura, garantendo che ogni fase, dalla ricerca e sviluppo di tessuti in fibra ad alte prestazioni al prodotto composito finale, aderisca a rigorosi standard di qualità, riducendo al minimo il contenuto di vuoti e garantendo le prestazioni meccaniche specificate.

VI. Progettare l'interfaccia

Massimizzare le prestazioni strutturali e meccaniche di un tessuto composito di carbonio-aramide dipende dal successo della progettazione dell'interfaccia fibra-resina per superare la bassa energia superficiale dell'aramide. Sia attraverso sofisticati metodi di soluzione di preimpregnamento della fibra aramidica a bassa energia superficiale o pretrattamento della fibra utilizzando il trattamento superficiale per tecniche di adesione della resina della fibra aramidica, il controllo meticoloso del processo e l'applicazione della scienza dei materiali sono essenziali. Gli acquirenti B2B che cercano componenti ad alta affidabilità devono collaborare con produttori che possiedono l'esperienza e il controllo completo del processo, come Dongli, per garantire che il basso contenuto di vuoti si traduca direttamente in un'elevata resistenza meccanica e una durata eccezionale.

VII. Domande frequenti (FAQ)

D1: Perché la fibra aramidica è naturalmente resistente alla bagnatura della resina?

- R: La fibra aramidica è composta da catene polimeriche aromatiche altamente orientate che sono chimicamente inerti e prive di gruppi funzionali attivi sulla superficie. Ciò si traduce in un'energia superficiale intrinsecamente bassa, che fa sì che le resine ad alta tensione superficiale si formino (angolo di contatto elevato) anziché diffondersi e penetrare efficacemente.

D2: Qual è il difetto più comune causato dalla scarsa bagnabilità della resina nel tessuto di carbonio-aramide?

- R: Il difetto più comune è l'elevato contenuto di vuoti (porosità). I fasci di fibre non bagnate intrappolano le bolle d'aria durante il processo di polimerizzazione e questi vuoti agiscono come concentratori critici di stress, indebolendo in particolare la resistenza al taglio interlaminare (ILSS) dell'impatto del contenuto di vuoti del composito ibrido di carbonio-aramide.

D3: Cos'è più efficace per risolvere il problema della bassa energia superficiale: il trattamento superficiale delle fibre o la riduzione della viscosità della resina?

- R: Il trattamento superficiale della fibra (ad esempio, al plasma o chimico) è generalmente più efficace dal punto di vista fondamentale perché altera chimicamente l'energia superficiale della fibra, promuovendo l'effettivo legame chimico. La riduzione della viscosità della resina, uno dei metodi di miglioramento della bagnatura della resina dei tessuti in carbonio aramidico, aiuta meccanicamente ma non migliora la forza di adesione chimica all'interfaccia.

D4: In che modo la scarsa bagnabilità influisce sulla resistenza agli urti, che è un vantaggio chiave della fibra aramidica?

- R: Una scarsa bagnabilità isola le fibre aramidiche dalla matrice resinosa portante. Durante un impatto, l'energia non può essere trasferita efficacemente dalla matrice alle fibre aramidiche ad alta tenacità, impedendo alle fibre di assorbire l'energia e arrestando la propagazione delle crepe, compromettendo così le prestazioni di impatto complessive del composito.

D5: Perché i produttori hanno bisogno di ambienti specializzati (come zone di purificazione di grado 100.000) per la lavorazione del tessuto di aramide di carbonio?

- R: Gli ambienti di precisione sono fondamentali perché i contaminanti superficiali (come polvere, olio o umidità) possono ridurre drasticamente l'energia superficiale già bassa della fibra, portando a una bagnatura della resina ancora peggiore. Le camere bianche garantiscono che il materiale venga lavorato in condizioni ottimali e prive di contaminazioni per massimizzare il potenziale della soluzione preimpregnata a bassa energia superficiale in fibra aramidica scelta.

italiano

italiano