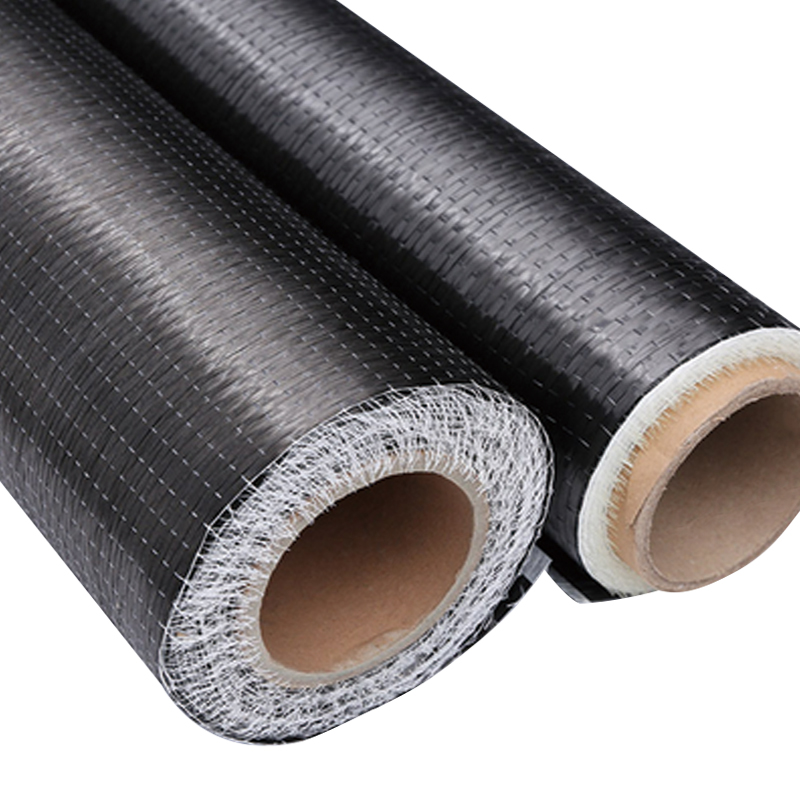

Il tessuto di rinforzo UD unidirezionale in fibra di carbonio altamente flessibile è un materiale composito ad alte prestazioni che utilizza fibre di carboni...

Benvenuti nel sito web Jiangyin Dongi New Materials Technology Co., Ltd.

Benvenuti nel sito web Jiangyin Dongi New Materials Technology Co., Ltd.

È un prodotto materiale composito in fibra di carbonio e tessuto in modo specifico su una macchina per tessitura. È un materiale ad alte prestazioni ampiamente utilizzato nell'industria moderna. Ha caratteristiche importanti come peso leggero, alta resistenza, resistenza alla corrosione, resistenza ad alta temperatura e buona conducibilità.

Il tessuto di rinforzo UD unidirezionale in fibra di carbonio altamente flessibile è un materiale composito ad alte prestazioni che utilizza fibre di carboni...

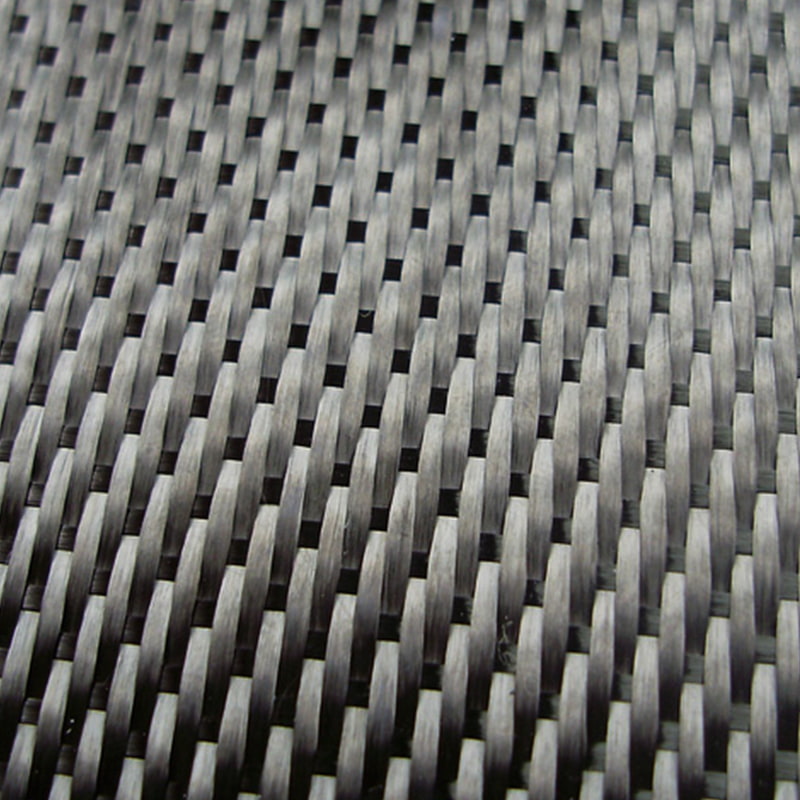

I tessuti a trama a trama in fibra di carbonio 1K, 3K, 12k sono materiali tessili ad alte prestazioni realizzate in fibra di carbonio. I tessuti a trama semp...

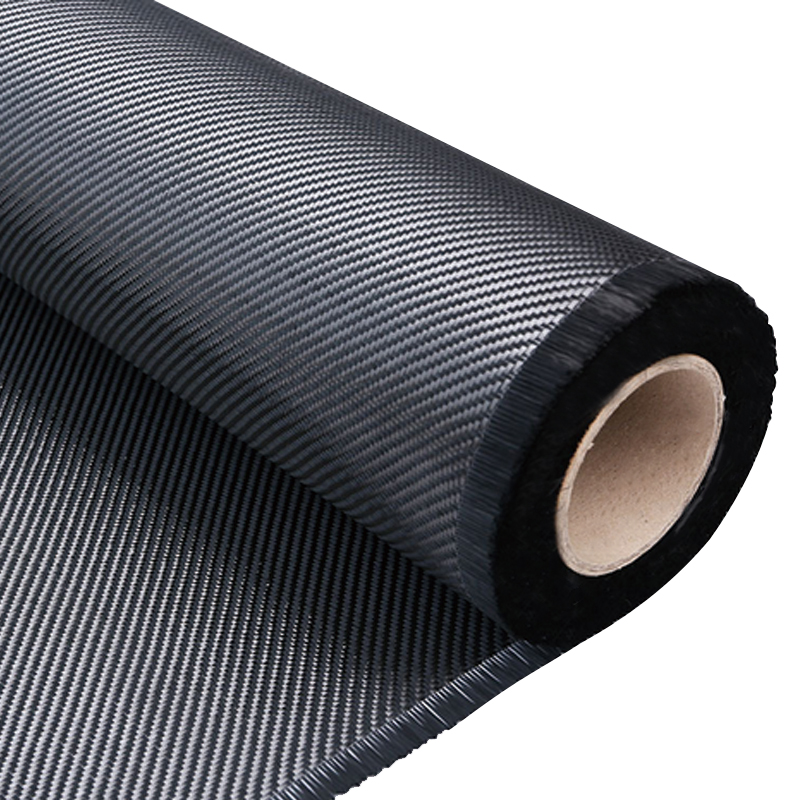

Il tessuto in twill in fibra di carbonio resistente all'usura e resistente al calore è realizzato con filati in fibra di carbonio tessuti dal processo i...

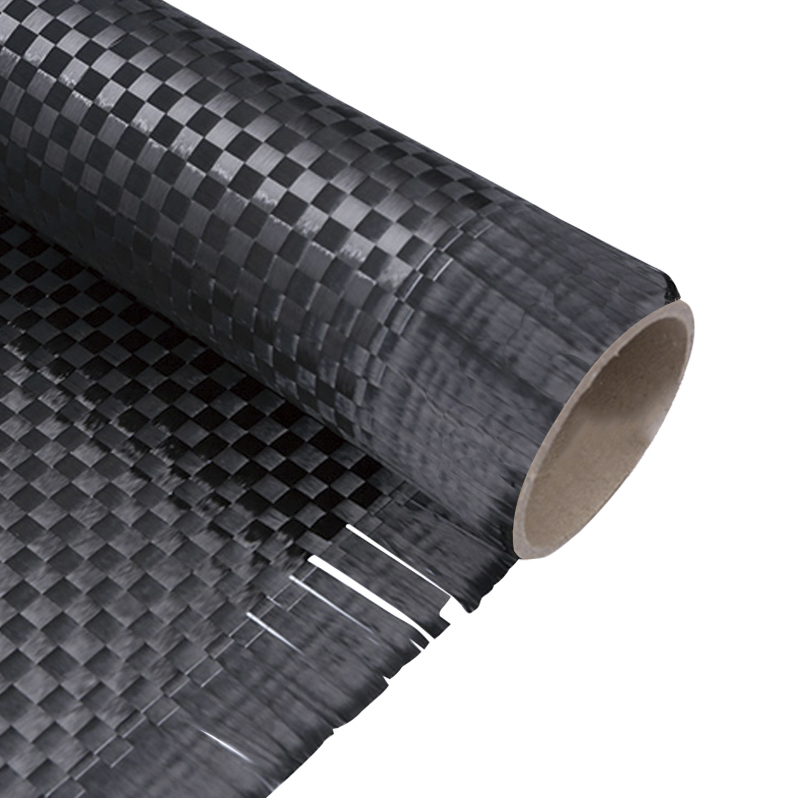

Il tessuto in fibra di carbonio di raso resistente alla corrosione e resistente alla droga adotta la tecnologia di tessitura di raso, il che lo fa avere prop...

Tessuto in fibra di carbonio strutturato è un materiale composito ad alte prestazioni realizzati in mocche in fibra di carbonio che utilizzano un proce...

Nel panorama in evoluzione dell’ingegneria strutturale, la necessità di materiali che combinino estrema rigidità con un elevato...

Per saperne di piùNel campo dei compositi ad alte prestazioni, la sinergia tra rinforzo e matrice è il fondamento dell’integrità strutturale. Qua...

Per saperne di piùNel campo della produzione aerospaziale di precisione, le prestazioni delle strutture composite sono fondamentalmente dettate d...

Per saperne di piùNel panorama in evoluzione dei compositi avanzati, tessuto di carbonio aramidico rappresenta una sofisticata solu...

Per saperne di piùPer ottimizzare il processo di tessitura di tessuti in fibra di carbonio puro in fibra Per migliorare le loro proprietà meccaniche, è necessario apportare miglioramenti sistematici nella selezione delle fibre, nella struttura di tessitura, nei parametri di processo, nella tecnologia di post-elaborazione e altri aspetti. Di seguito sono riportate direzioni di ottimizzazione chiave e misure specifiche:

Obiettivo: garantire la resistenza alla fibra, il legame dell'interfaccia e la coerenza.

Fibra di carbonio ad alta resistenza al modulo/ad alta resistenza: selezionare fibre ad alte prestazioni come T800 e T1000 per bilanciare il modulo e l'allungamento in pausa.

Trattamento superficiale: migliorare il legame interfacciale tra fibra e resina attraverso l'ossidazione, il trattamento del plasma o il dimensionamento.

Orientamento delle fibre: le fibre unidirezionali (UD) sono rafforzate in una direzione specifica, mentre la tessitura multi-assiale può bilanciare proprietà meccaniche multidirezionali.

Obiettivo: ottimizzare la disposizione delle fibre per bilanciare la resistenza, la rigidità e la tolleranza ai danni.

Tipi di tessitura di base:

Weave semplice: alta stabilità, ma scarse prestazioni di flessione;

Twill Weave: buona resistenza al taglio, adatto a superfici curve complesse;

TEAVE DI SATILE: meno instabilità in fibra, alta resistenza alla trazione (come 5HS satinato per parti aeronautiche).

Tessitura multistrato e tridimensionale: la fibra di direzione z migliora la resistenza al taglio interstrato e riduce il rischio di delaminazione.

Tessitura ibrida: combinare la fibra di carbonio con altre fibre (come fibra di vetro, aramide) per migliorare la resistenza all'impatto.

Obiettivo: ridurre i danni delle fibre e garantire l'uniformità.

Controllo della tensione: mantenere una tensione costante (come 100-200n/fascio) durante la tessitura per evitare la rottura delle fibre a causa dell'eccessiva tensione o del tessuto sciolto a causa dell'eccessiva allentamento.

Velocità di tessitura: la bassa velocità (come 5-20 giri / min) può ridurre il riscaldamento dell'attrito e l'usura delle fibre.

Temperatura e umidità: l'ambiente è controllato a 20-25 ° C e 40-60% di RH per prevenire l'assorbimento di pre-cura della resina o dell'umidità delle fibre.

Obiettivo: massimizzare il legame dell'interfaccia in fibra-resina e ridurre i difetti.

Selezione della resina: resina epossidica (alta adesione), BMI (resistenza ad alta temperatura) o resina termoplastica (riciclabilità).

Processo pre -preg: garantire il contenuto di resina di resina e controllo uniforme (30-40%).

Parametri di indurimento: utilizzare la polimerizzazione in scena (come il pre-Cure di 80 ° C di 80 ° C dopo la riduzione delle sollecitazioni interne.

Pressatura a caldo: eliminare la porosità e migliorare la densità attraverso l'alta pressione (0,5-1,5 MPa).

Test non distruttivi (NDT): utilizzare la scansione ad ultrasuoni o la radiografia per rilevare difetti interni (come porosità, delaminazione).

Test meccanici: verificare l'effetto di ottimizzazione attraverso test di trazione, flessione e resistenza al taglio interlaminar (ILSS).

Casi di applicazione

Aerospace: utilizzare il processo RTM satinato da 5HS per produrre pelli delle ali e la resistenza alla trazione è aumentata del 20%.

Automobile: la resina termoplastica intrecciata in twill raggiunge lo stampaggio rapido, riduce il peso del 30% e mantiene la resistenza all'impatto.

Dongli New Materials L obiettivo è espandere la propria influenza globale, migliorare le proprie capacità di ricerca e sviluppo e continuare a fornire soluzioni innovative ai partner globali.

Nei prossimi anni, Dongli continuerà a dare un contributo significativo al settore attraverso un innovazione e una collaborazione incessanti. Ci impegniamo a sviluppare tecnologie all avanguardia che non solo migliorino le prestazioni dei prodotti, ma stimolino anche il progresso sociale. Con l evoluzione del settore, continuiamo a impegnarci nella creazione di soluzioni di impatto e sostenibili, impegnandoci a essere un partner affidabile che aiuta le aziende a raggiungere il loro pieno potenziale in un contesto globale in rapida evoluzione.